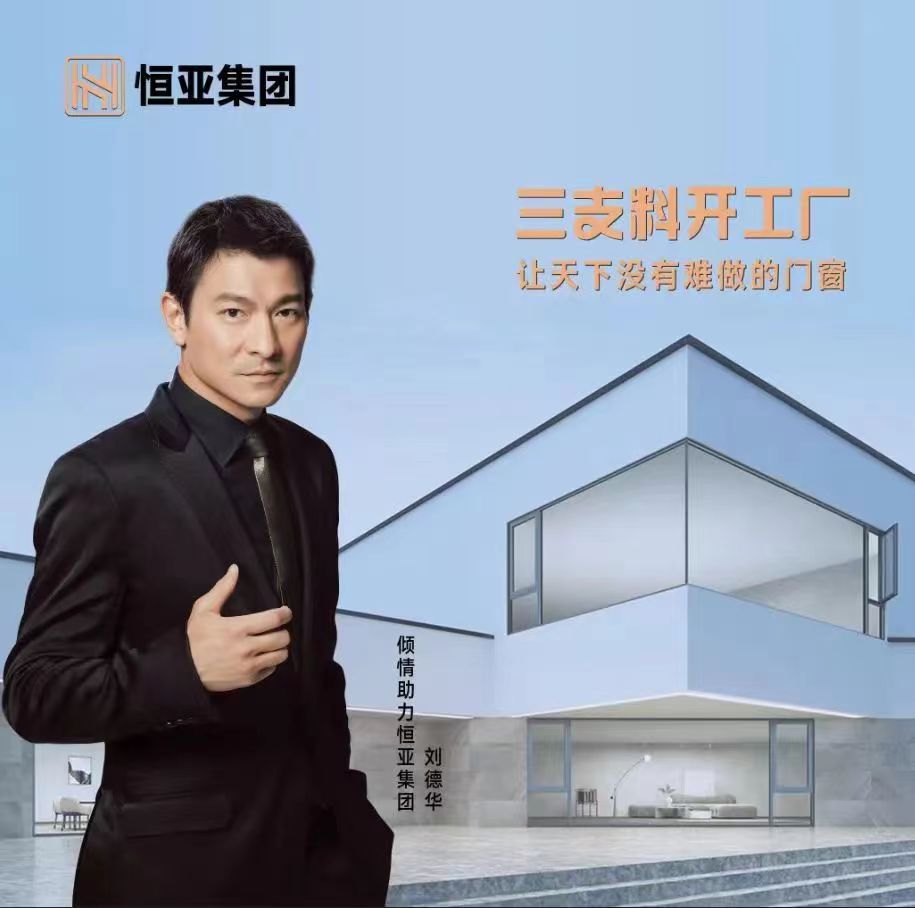

作為“三支料模式”的首創者

恒亞集團正推動門窗廠商降本增效

開辟新的贏利模式!

三月日暖,門窗行業迎來盛會。第23屆鳳池鋁門窗展上,人潮涌動,一派熱鬧非凡。眾多門窗人,在現場找產品尋商機,當然也在尋找新模式、新攻略、新打法。

媒體就“三支料”模式采訪恒亞營銷總監周昊坤

眾所周知,行業競爭陷入白熱化,眾多門窗廠有苦難言,成本高漲,訂單依稀,是各地門窗廠的痛。也因此,恒亞集團首創的“三支料模式”在展廳現場得到了眾多門窗廠商的追捧,并受到了當地電視臺的專訪。

展會現場:面積達2600平方的恒亞鳳池展廳

拿外框、中柱、壓線三支料即可,恒亞做開啟位,“你拼框,我做扇,大家一起把錢賺!”5到8個人即可開工廠,投資10W左右,大大減輕門窗廠的負擔。

在競爭日益激烈的當下,輕裝上陣,才是最好的打法。然而,眾廠商選擇恒亞的原因有哪些呢?筆者在現場,為你揭示。

降低生產成本,降低損耗成本,降低庫存成本!

針對門窗廠的“三高”,恒亞“三支料模式”來了個“三降”!

大道從簡。“三支料模式”就是簡化門窗廠的制作流程,節省人工成本,減少庫存,提升效率。

門窗人參觀恒亞展廳

“三支料模式”還改變了門窗人傳統采購方式,只需采購:外框、中柱、壓線、外框角碼、中柱角碼、固玻外膠條。它還改變了傳統生產方式:只需要做固定位,省去做副框、紗扇、玻扇、五金裝配、配紗網。

門窗人的庫存大大降低

我們從“三支料模式”節約的庫存開始計算:

1:除型材庫存外,紗扇、玻扇、紗壓線、玻壓線、無需庫存,節約庫存比70%。

恒亞營銷總監周昊坤在展廳接受采訪

2:輔料庫存方面,副框角碼、紗扇角碼、玻扇角碼、鴨嘴膠條、紗壓膠條、密封膠條、紗網、螺絲、都無需庫存,節約庫存比90%。

3:五金無需庫存,節約庫存比100%

(按照月產值50萬計算,3%的損耗計算,每月可節約15000元成本)

節省大把人工與場地成本

我們再對“三支料模式”節約的場地、人工、設備成本進行計算:

傳統準生產線,按照1500平方場地計算,月產量2000平方成品,標準配備生產人員12人。以“三支料模式”生產,場地可以縮減一半,只需要精兵5人即可完成2000平方的月產量,按照每人6000月薪計算,每月可節約人力成本(42000元),場地按照15元每平方租金計算,每月可節約場地使用成本(11250元)。

2.設備方面,省去了副框和開啟扇的加工,設備使用成本按照傳統生產模式計算,每平方不會低于1.5元的折舊和耗材成本,三支料模式省去了3分之2的加工量,每月可節約成本(2000元)。

資金周轉暢,做門窗的風險降低了

我們再對“三支料模式”所降低的風險來看:

尤其是產量不穩定的加工廠,當產量上升的時候,必須增加生產線,增加生產場地,增加生產人員及管理人員,這部分是高風險投入,放眼看去,今天衰退的門窗廠,95%以上的原因都是擴產導致的。三支料模式,在原來的廠房不變,設備不變,管理人員不變的前提下,產量可提升2.5倍以上,降低了增產擴展帶來的風險。

從資金上看:省去庫存比,提高資金運轉,降低投資風險,同樣資金可三倍運轉。

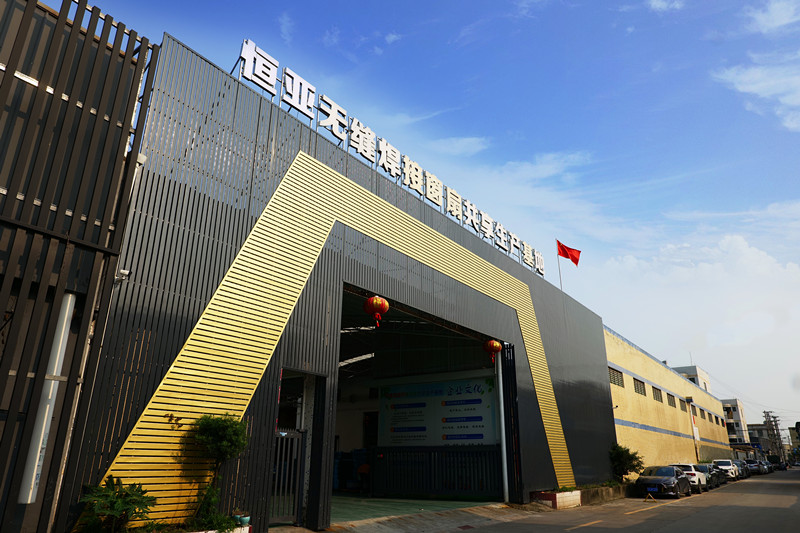

恒亞集團生產基地總面積超20萬平米

超強供應鏈為三支料模式提供強大支撐

恒亞集團“三支料模式”風靡鳳池門窗展的另一個重要原因,是恒亞集團的強大供應鏈!

恒亞擠壓廠車間

恒亞集團始于2013年,總部坐落于鋁材之都中國佛山,經過十年勵精圖治,現已發展成為熔鑄、型材擠壓、無縫焊接、表面處理、成品扇組裝、門窗設計制作、現貨鋁材銷售為一體的門窗完整產業鏈的大型生產企業。

恒亞鋁業廠區

總廠位于廣東肇慶大旺高新區(30000平米之多)、旗下還有江西南昌華艦鋁業(20000余平米)、安徽池州龍鋁鋁業(150000余平米)以及位于佛山的恒亞無縫焊接生產基地、恒亞成品窗生產基地、恒亞推拉窗廠、恒亞現貨倉等廠區,生產基地總面積超20萬平米之多,集團現有 36 條擠壓生產線,確保月產量超6000噸以上,無縫焊接窗扇月產量近 10 萬套,成品扇月產量近 5 萬套;輻射全國現貨銷售配送體系。

強大的供應鏈,讓門窗人可以無憂地選擇恒亞!作為“三支料模式”的首創者,恒亞集團正推動門窗廠商降本增效,開辟新的贏利模式!